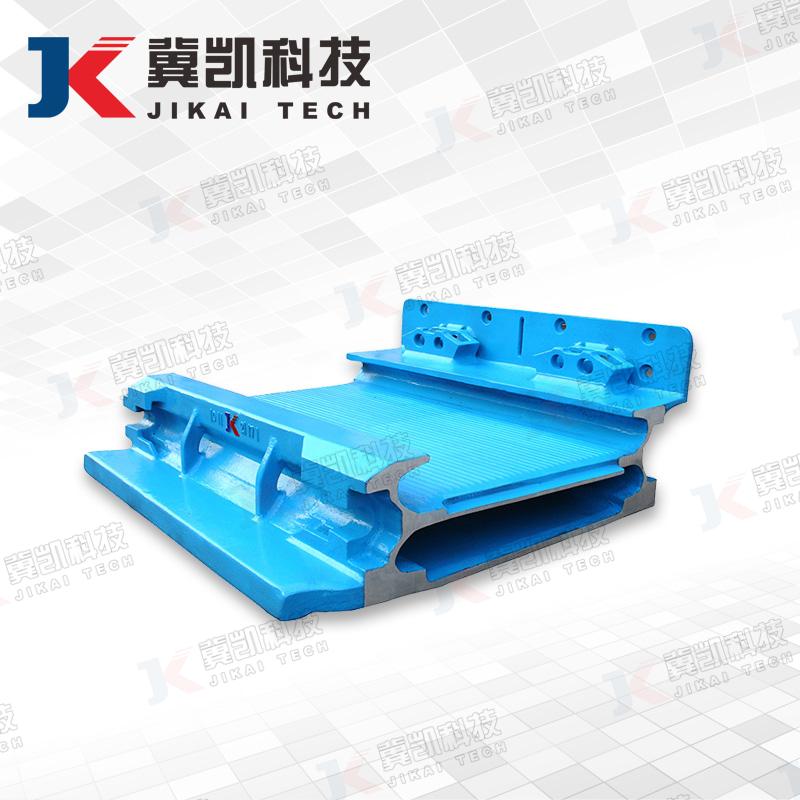

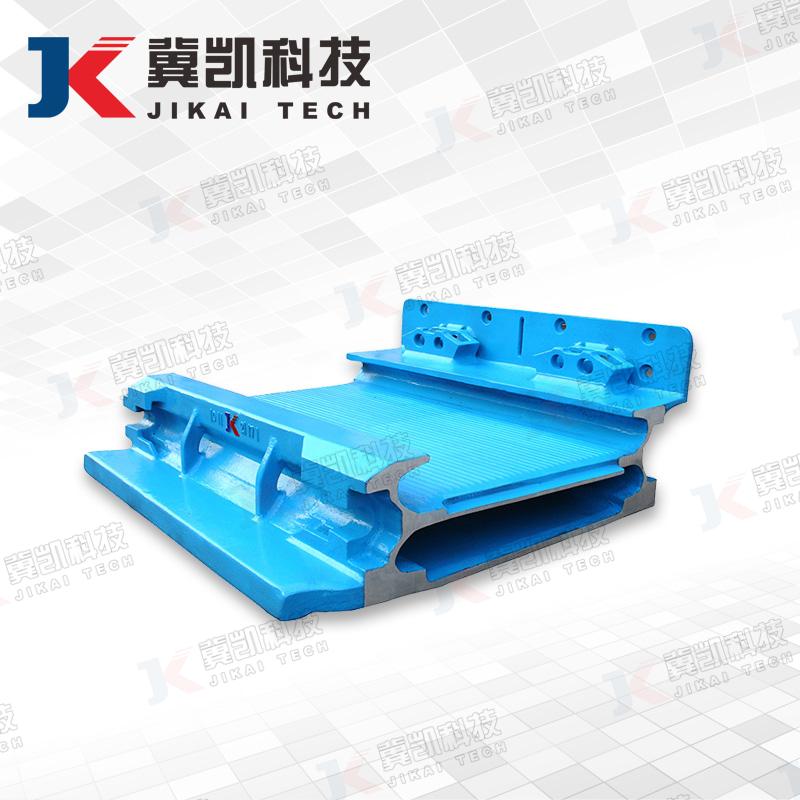

整铸无焊接中部槽

3D打印技术与独创的整体铸造技术创造性地予以融合,数字化制造,采用了孕育剂悬浮铸造,先进热处理工艺,下贝氏体组织含量>75%。

自主研发TNZ系列高强度、高耐磨、高韧性新型贝氏体钢,产品各部位性能内外均匀-致,抗拉强度均达到1200MPa以上,耐磨性为进口NM400耐磨板的2倍以上。 使用寿命高,免维护,一个工作面采煤结束,可直接转面使用,有效节省使用维护成本。

3D打印技术与独创的整体铸造技术创造性地予以融合,数字化制造,采用了孕育剂悬浮铸造,先进热处理工艺,下贝氏体组织含量>75%。

自主研发TNZ系列高强度、高耐磨、高韧性新型贝氏体钢,产品各部位性能内外均匀-致,抗拉强度均达到1200MPa以上,耐磨性为进口NM400耐磨板的2倍以上。 使用寿命高,免维护,一个工作面采煤结束,可直接转面使用,有效节省使用维护成本。自主研发TNZ系列高耐磨、高强度、高韧性特种铸造合金钢配方,其中密排六方粒状下贝氏体组织含量达80%以上。

采用TNZ材质的整铸无焊接中部槽各部位耐磨性均为进口NM400耐磨板的2倍以上,抗拉强度均达到1200MPa以上,是ZG30SiMn抗拉强度的2倍以上。解决了推移耳、连接端头等关键受力部位易断裂的问题;整铸无焊接中部槽具有较高韧性,适应恶劣工况对中部槽各受力部位形变量的要求。

整铸无焊接中部槽在一个工作面使用完毕后可直接转入下一工作面使用,可节省维修费用和升下井费用,同时还提高了煤矿的生产效率。在同等工况下,整铸无焊接中部槽使用寿命是国内知名品牌同型号铸焊中部槽的2倍以上,性价比高。

中板上表面采用国家专利波浪纹设计,使刮板与中板由面接触变成了线接触,有效地减少了刮板与中板的接触面积,减小了摩擦阻力,配合轻型刮板使用,刮板机节能10%~30%。

齿轨座底部开设有漏煤孔,落入内部的煤(渣)粉及时排出,防止因齿轨座内部存煤过多,而产生齿轨座掰断现象。

根据矿上工况条件,对中部槽易断易磨部位(公头、推移耳、中板、底板、槽帮等),结构上宜厚则厚,宜薄则薄,加固优化一次成型,延长中部槽使用寿命。

对比参数项目 |

铸焊中部槽 |

整铸无焊接中部槽 |

备注 |

|---|---|---|---|

槽帮材质 |

ZG30SiMn |

高耐磨高强度高韧性合金 |

|

槽帮耐磨性 |

1 |

4~5倍 |

ZG30SiMn为基数1 |

槽帮抗拉强度 |

500~700Mpa |

≥1200Mpa |

|

中板、底板材质 |

进口NM450、NM400 |

高耐磨高强度高韧性合金 |

|

中板、底板耐磨性 |

1 |

2倍 |

进口NM400为基数1 |

中板、底板破断力 |

1 |

2倍 |

进口NM400为基数1 |

电机满载负荷 |

1 |

0.7~0.9 |

铸焊中部槽为基数1 |

电机空载负荷 |

1 |

0.8~0.9 |

铸焊中部槽为基数1 |

断链几率 |

大 |

小 |

|

中部槽使用寿命 |

1 |

2倍 |

铸焊中部槽为基数1 |

得益于我公司整体铸造中部槽的卓越性能,2018年整铸刮板输送机获得《中国煤炭工业科学技术一等奖》。

受国家能源局委托, 2019年12月编制并发布《整体铸造刮板输送机》(NB/T 10384-2019)能源行业标准。

刮板输送机中部槽、过渡槽、刮板、齿轨等易损部件均采用整体铸造技术制造,获得了22项国家专利。

溜槽材质为高耐磨钢基-石墨自润滑材料,中板采用波浪纹减磨槽设计,配合轻型刮板使用,整机运行功率可降低10%-30%。

中部槽采用漏煤孔齿轨座设计,有效避免齿轨座因积煤憋涨而导致的齿轨座掰断。